Alte Maschinen, neue Herausforderungen

In Zeiten von Nachhaltigkeit, Rohstoffknappheit und zunehmender Individualisierung wächst der Bedarf, bestehende Maschinen – teilweise jahrzehntealt – betriebsbereit zu halten. Besonders in der Industrie, wo viele Sondermaschinen, Einzelanfertigungen oder importierte Geräte eingesetzt werden, entstehen Probleme, wenn für bestimmte Bauteile keine Ersatzteile mehr verfügbar sind. Originalzeichnungen fehlen, Bauraumdaten sind nicht vorhanden, und Standardbauteile passen nicht.

Hier treffen zwei moderne Technologien aufeinander, die in Kombination eine außergewöhnlich leistungsfähige Lösung bieten: optische 3D-Messtechnik zur digitalen Erfassung realer Bauteile und additive Fertigung (3D-Druck) zur schnellen Herstellung individueller Komponenten. Dieser Artikel zeigt an einem konkreten Praxisbeispiel – einer 70 Jahre alten Maschine – wie diese Technologien reale Probleme lösen und warum dieser Weg auf nahezu jede Branche übertragbar ist.

Das Problem erkennen: Kein Ersatz, keine Zeichnung

Viele ältere Maschinen funktionieren mechanisch noch einwandfrei und sind für Betriebe wirtschaftlich wertvoll. Doch oft sind es Kleinigkeiten, die einen weiteren Betrieb erschweren oder Unmöglich machen. In unserem Praxisbeispiel ist dies die Zapfwelle eines 70 Jahre alten Oldtimer Traktors. Mit der Zapfwelle werden angehängte Arbeitsgeräte angetrieben, indem die Kraft des Motors über die Welle an das Arbeitsgerät übertragen wird. Bei nichtgebrauch liegt der Zapfwellenstummel frei, sodass über poröse Dichtungen Staub und Schmutz in das Getriebe eindringen können. Der mögliche Schaden ist vorprogrammiert.

Der Haken: Es gibt keine Ersatzteile. Der Maschinenhersteller existiert nicht mehr. Zeichnungen sind nicht auffindbar. Das Bauteil muss also maßgenau und zuverlässig erfasst, neu konstruiert und funktional ersetzt werden – ohne den Maschinenbetrieb langfristig zu unterbrechen. Genau hier setzt die Kombination aus optischer 3D-Erfassung und additiver Fertigung an.

Digitalisierung als Basis: 3D-Scanning schafft den digitalen Zwilling

Um die Geometrie der Welle und der umliegenden Gewindebohrungen exakt zu erfassen, kommt optische 3D-Messtechnik zum Einsatz. Der Maschinenbereich wird vor Ort gescannt, sodass sich ein digitaler Zwilling der realen Situation erzeugen lässt.

Zur besseren, einfacheren und schnelleren Datengewinnung kommt unser 3D-Scanning Spray der Firma MR Chemie GmbH zum Einsatz. Es sorgt für eine temporär matte, reflektionsfreie Oberfläche – und damit für deutlich präzisere Messergebnisse.

Die Digitalisierung erfolgt mit einem hochauflösenden Laserscanner von Scantech, Modell Simscan-E. Ausgewertet und Aufbereitet werden die Daten mit der Software Quick Surface.

Das Ergebnis ist eine hochdetaillierte Punktwolke oder ein Mesh-Modell, das direkt in die CAD-Umgebung überführt wird.

Vom Scan zur Idee: CAD-Konstruktion einer intelligenten Lösung

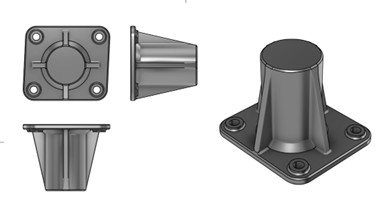

Mit der digitalen Geometrie des Bauraums beginnt die eigentliche Entwicklungsarbeit: Die Firma Vision Center GmbH, spezialisiert auf Reverse Engineering und digitale Produktentwicklung, konstruiert auf Basis der Scandaten eine Schutzabdeckung, die exakt auf die existierende Struktur passt.

Ziele der Konstruktion:

- Passgenaue Abdichtung ohne Eingriffe in das Originalteil

- Wiederverwendbare Lösung mit sicherem Halt

- Witterungsbeständig, schlagfest und einfach montierbar

- Herstellung mit 3D-Druck optimiert: ohne Stützstrukturen, mit definierten Wandstärken

In der CAD-Umgebung wird die neue Abdeckung direkt in Relation zur Welle positioniert. Das Modell kann anschließend virtuell getestet, optimiert und an den Maschinenbereich angepasst werden.

Additive Fertigung: Aus Daten wird Funktion

Der nächste Schritt ist die Fertigung der Lösung – und hier spielt additive Fertigung ihre Stärken aus:

- Keine Formen oder Werkzeuge notwendig

- Hohe Materialvielfalt (z. B. temperaturbeständige oder chemikalienresistente Kunststoffe)

- Kurze Durchlaufzeit – oft unter 24h

- Iterative Optimierung leicht möglich

Das CAD-Modell wird als STL-Datei exportiert und im Slicer für den 3D-Druck aufbereitet. Je nach Anforderung wird der passende Werkstoff und Drucker gewählt.

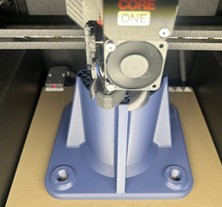

In diesem Fall wurde das Bauteil aus PLA mit einem Prusa Core One gedruckt.

Montage und Praxisnachweis

Die gefertigte Abdeckung wird direkt vor Ort montiert. Dank der präzisen Digitalisierung passt sie exakt – ein Nacharbeiten ist nicht notwendig. In der Praxis zeigt sich schnell:

- Kein Schmutzeintrag über die poröse Dichtung

- Keine unnötige Belastung oder Veränderung der bestehenden Maschine

- Schnelle Demontage bei Verwendung der Zapfwelle möglich

Die Maßnahme verlängert die Lebensdauer eines zentralen Bauteils – mit minimalem Aufwand.

Übertragbarkeit auf andere Maschinen und Branchen

Das Besondere: Dieser Prozess funktioniert branchen- und maschinenunabhängig. Ob Werkzeugmaschine, Oldtimer, Verpackungsanlage oder Fördertechnik – überall, wo alte Maschinen im Einsatz sind und Ersatzteile fehlen, kann dieser digitale Reparaturweg angewendet werden:

🔧 Beispiele aus der Praxis:

- Abdeckungen für offene Lagerstellen

- Nachbau von Guss- oder Blechteilen

- Dichtungsfassungen oder Schutzhauben

- Ersatzteile für Sonderanlagen

Statt einer langwierigen Suche oder Neuentwicklung wird ein funktionsfähiges Teil direkt am Original abgenommen, digital rekonstruiert und einsatzbereit gefertigt.

Vorteile des Ansatzes auf einen Blick

✅ Schnelle Problemlösung ohne Ausfallzeiten

✅ Keine Originalzeichnungen oder Herstellerdaten nötig

✅ Maßgenaue Passform durch optische 3D-Erfassung

✅ Geringe Kosten im Vergleich zu konventionellen Verfahren

✅ Sofort einsetzbar – lokal, nachhaltig und effizient

Zusammenarbeit: MR Chemie & Vision Center

Zwei Partner, ein Ziel: moderne Technologien zugänglich und praxisnah machen.

- MR Chemie GmbH stellt mit seinen 3D-Scanning Sprays die Grundlage für präzise optische Erfassung – besonders auf schwierigen Oberflächen.

- Vision Center GmbH bringt die Expertise in CAD, Reverse Engineering und additiver Fertigung – von der Digitalisierung über die Konstruktion bis zur Auslieferung der Lösung.

Die Zusammenarbeit dieser beiden Unternehmen zeigt, wie interdisziplinäre Projekte schnell, zielgerichtet und erfolgreich umgesetzt werden können – mit echtem Mehrwert für Anwender.

Fazit: Aus der Praxis für die Industrie

Optische 3D-Messtechnik in Kombination mit additiver Fertigung ist kein akademisches Zukunftsthema mehr. Es ist ein praxisbewährtes Werkzeug, um reale Probleme an bestehenden Maschinen wirtschaftlich und nachhaltig zu lösen.

Der Weg vom Problem zum funktionierenden Teil wird radikal verkürzt: Scannen. Konstruieren. Drucken. Einbauen. Fertig.

Ein modernes Werkzeug für klassische Maschinen – und ein starkes Signal für alle, die heute schon die industrielle Zukunft gestalten wollen.

Das gesamte Projekt in einer Video-Dokumentation ist über den folgenden Link zu finden.

Ihr Ansprechpartner

Mario Montalti

Sales Development Engineer Reflecon

0160 94750556

m.montalti@mr-chemie.de