Riluminati - Innovation für die Bauwerksüberwachung

Was ist das Risslumineszenz-Verfahren Riluminati?

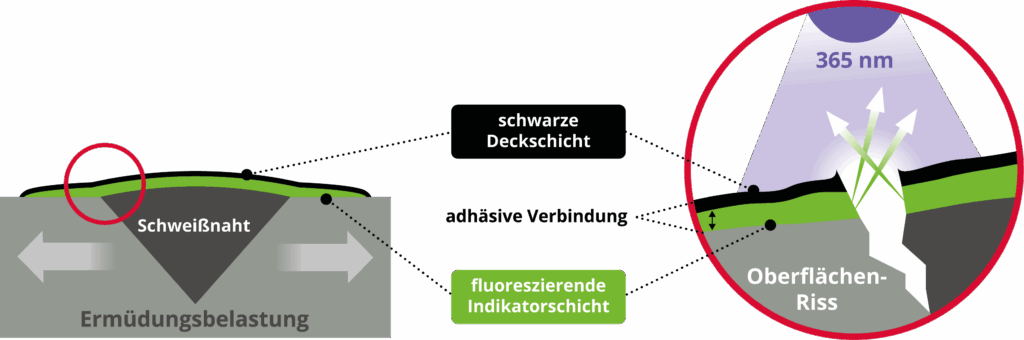

Riluminati bezeichnet ein speziell entwickeltes Beschichtungssystem, das die Überwachung von Rissentstehung und -wachstum besonders einfach und langfristig ermöglicht. Entwickelt an der Bundesanstalt für Materialforschung und -prüfung von Dr. Milad Mehdianpour in Kooperation mit MR Chemie GmbH, besteht das System aus zwei abgestimmten Lacken: dem fluoreszierenden Indikatorlack Riluminati 815 und dem schwarzen Decklack Riluminati 816. Sie bilden gemeinsam die Basis für das innovative Monitoring-Verfahren.

Funktionsweise des Risslumineszenz-Verfahrens

Die Anwendung ist unkompliziert: Nach gründlicher Reinigung wird zuerst der Indikatorlack, anschließend der Decklack aufgetragen – ähnlich wie beim klassischen Lackieren. Entsteht im Betrieb ein Riss, reißt auch die Beschichtung. Unter UV-Licht leuchtet der Indikatorlack an den Rissstellen – ein klares Signal für Inspekteure. Die Kontrolle erfolgt entweder manuell per UV-Leuchte oder automatisiert mit Kamera und Bildauswertung.

Vergleich mit klassischen Prüfverfahren

Konventionelle Methoden wie das Eindringverfahren (Penetrierverfahren) oder das Magnetpulverprüfverfahren liefern zuverlässige Momentaufnahmen des Materialzustands. Soll jedoch ein Monitoring über längere Zeiträume erfolgen, müssen diese Prüfungen regelmäßig wiederholt werden. Sie erfordern geschultes Personal, Zugang zum Bauteil und teils Betriebsunterbrechungen. Ein kontinuierliches Monitoring mit den klassischen Verfahren ist daher mit erheblichem Aufwand und Kosten verbunden.

Im Gegensatz dazu bleibt die Riluminati-Beschichtung dauerhaft auf dem Bauteil und ermöglicht Inspektionen im eingebauten Zustand – teilweise sogar während des laufenden Betriebs. Das spart Zeit, reduziert Stillstände und senkt Wartungskosten. Die Rissüberwachung wird so flexibler, effizienter und besser in digitale Prozesse und cloudbasierte KI-Systeme integrierbar.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenBeispiel am Modell

Vorteile: Dauerhaftigkeit und modernes Monitoring

- Langzeitüberwachung: Permanente Kontrolle ohne erneute Präparation oder Ausbau des Bauteils.

- Einfache Handhabung: Die Applikation ist unkompliziert, die Auswertung des Leuchteffekts benötigt keine teure Spezialmesstechnik.

- Inspektion im Betrieb: Überprüfungen können flexibel in Arbeitspausen oder sogar während des Betriebs durchgeführt werden – auch an schwer zugänglichen Stellen.

Hohe Kompatibilität mit KI und Cloud-Services: Die optischen Daten sind ideal für automatisierte Auswertung, cloudbasierte Überwachung und Online-Recherche.

Praxisbeispiele aus der Industrie

Das Riluminati Verfahren hat sich bereits in vielfältigen Branchen bewährt, zum Beispiel bei:

- Windkraftanlagen

- Bahnsektor

- Material- und dynamischen Prüfständen

- Portalkränen

- Forschungsprojekt DiMoWind-Inspect

Besonders an kritischen Stellen, etwa Schweißnähten von Portalkränen, lassen sich Risse frühzeitig erkennen. Wartungsmaßnahmen können so bedarfsgerecht statt nach festem Zeitplan erfolgen. Die Automatisierung der Inspektion mit Drohnen und UV-Kameras ist ebenfalls möglich und prädestiniert für die Integration in digitale Inspektionssysteme.

Innovationspotenzial: Kombination mit digitalen Verfahren und KI

Während klassische Verfahren wie die Acoustic Emission Sensorik Rissereignisse nur orten, aber nicht sichtbar machen, ergänzt das Riluminati-Verfahren diese optimal. Zeigt die Sensorik Auffälligkeiten, liefert Riluminati den optischen Nachweis. Künstliche Intelligenz kann zukünftig die Auswertung der Bilddaten automatisieren, Störeinflüsse herausfiltern und Rissanzeigen kategorisieren. Das macht aus einem manuellen Prüfverfahren ein echtes SHM-System (Structural Health Monitoring) für die moderne Infrastruktur.

Einschränkungen und Empfehlungen

Riluminati ist für Stahl- und Aluminiumkomponenten geeignet. Für Bauteile aus Kupfer oder Magnesium konnte bislang keine zuverlässige Funktion nachgewiesen werden. Die Einsatzdauer der Beschichtung beträgt unter optimalen Bedingungen mindestens drei Jahre. Da das System keinen Korrosionsschutz bietet, empfiehlt sich der Einsatz auf korrosionsarmen Bauteilen oder in geschützten Umgebungen.

Fazit und Ausblick

Mit Riluminati steht ein innovatives Verfahren zur Verfügung, das die Lücke zwischen punktuellen Prüfungen und dauerhaftem Monitoring schließt. Es vereinfacht die Rissüberwachung, spart Ressourcen und bietet großes Potenzial für die Integration in automatisierte, cloudbasierte Inspektionssysteme. In Kombination mit digitalen Technologien und künstlicher Intelligenz könnte das Risslumineszenz-Verfahren künftig eine Schlüsselrolle in der Instandhaltung moderner Infrastruktur spielen.